Joule – wiodący europejski producent zbiorników

Szukasz niezawodnego i wydajnego rozwiązania w zakresie ciepłej wody dla swojego domu lub firmy? To dobrze trafiłeś. Z pewnością powinieneś rozważyć nierdzewne zasobniki ciepłej wody Joule.

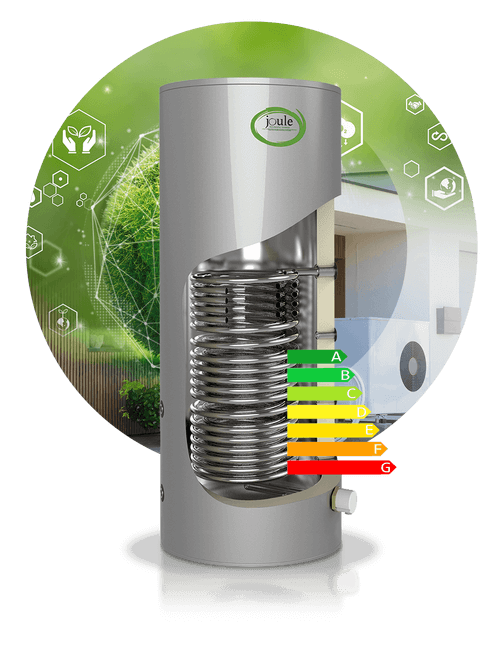

Joule jest wiodącym europejskim producentem i dostawcą nierdzewnych zasobników ciepłej wody, pomp ciepła i ogrzewania podłogowego. Nasi inżynierowie opracowali szeroką gamę rozwiązań do systemów grzewczych, które zostały zaprojektowane w celu zapewnienia wysokiego poziomu efektywności energetycznej i wydajności układu.